您现在的位置:正清环保 > 技术文献 > 深度处理技术

您现在的位置:正清环保 > 技术文献 > 深度处理技术Cu/C-Al2CO3催化臭氧氧化印染废水

印染废水是纺织工业产生的污染较为严重的废水,其排放量居于我国工业废水排放量的第6位。印染废水具有水质水量变化大、有机物浓度高、色度高、pH 高及可生化性差等特点,属难降解的工业废水之一。由于印染废水中染料的结构复杂,常用的处理方法如生物法、物理化学法难以达到良好的处理效果;而氧化法可以破坏染料分子结构中的发色基团,使染料大分子氧化为小分子的有机物,从而有效去除印染废水中的COD和色度,因此该方法得到了广泛的研究。

臭氧的标准氧化还原电位较高(2.07 V),其被广泛用于有机物的氧化处理。但臭氧与有机物的反应具有选择性,导致单独臭氧氧化效率较低。为了克服臭氧与有机物选择性反应的缺陷,可利用催化氧化的方法通过加入催化剂催化臭氧产生羟基自由基。羟基自由基的氧化还原电位更高(2.80 V),且与有机物的反应没有选择性,可以更好地去除废水中的有机物。常用的催化剂有金属氧化物和金属元素负载物两类。本研究以活性炭和氧化铝为原料,凹凸棒为黏合剂,铜为催化剂活性组分,制备了金属元素负载物型催化剂Cu/C-Al2O3,并以臭氧为氧化剂,通过非均相催化氧化的方法对印染废水进行了处理,研究了催化剂投加量、氧化剂浓度、pH和反应时间等因素对处理效果的影响。

1 材料与方法

1.1 废水性质

实验用印染废水取自安徽省马鞍山市某印染厂,废水中的染料主要以偶氮染料和活性染料为主。印染废水水质:pH为10.98,COD为789 mg/L,色度为1024倍。

1.2 实验试剂

质量分数为30%的双氧水、凹凸棒土、粉末活性炭,购自马鞍山天元有限公司;氧化铝、硝酸铜,分析纯,购自国药集团化学试剂公司。

1.3 催化剂的制备

根据前期实验,按照质量比为5∶1∶0.5称取凹凸棒土、活性炭和氧化铝,混匀后倒入预先配制好的浓度为0.8 mol/L的硝酸铜溶液中,浸渍一段时间后,用自制的造粒装置进行造粒,制备的颗粒大小约为0.8 mm。将颗粒于 105 ℃下烘干后放入马弗炉中,于600℃下焙烧2.5 h,制得催化剂成品。

1.4 分析方法

COD的测定采用重铬酸钾氧化法,色度的测定采用稀释倍数法。

1.5 催化氧化实验1.5.1 对比实验

为了验证催化氧化体系对印染废水的处理效果,分别进行了单独催化实验、单独氧化实验和催化氧化实验。

单独催化实验:取1 L的印染废水,调节pH为9,向其中加入10 g催化剂,反应1 h。

单独臭氧氧化实验:取1 L的印染废水,调节pH为9,控制臭氧质量浓度为55 mg/L,反应1 h。

催化臭氧氧化实验:取1 L的印染废水,调节pH为9,向其中加入10 g催化剂,控制臭氧质量浓度为55 mg/L,反应1 h。

1.5.2 催化臭氧氧化单因素条件实验

取1 L的印染废水置于玻璃柱中,调节pH为一定值,加入一定量的催化剂,在一定的臭氧浓度下,于室温下反应一定时间,然后测定印染废水的色度和COD。按此实验方法考察催化剂Cu/C-Al2O3投加量(1~20 g/L)、臭氧质量浓度(25~65 mg/L)、pH(3~11)和反应时间(0~120 min)等因素对印染废水COD和色度去除效果的影响。

2 结果与讨论

2.1 对比实验结果

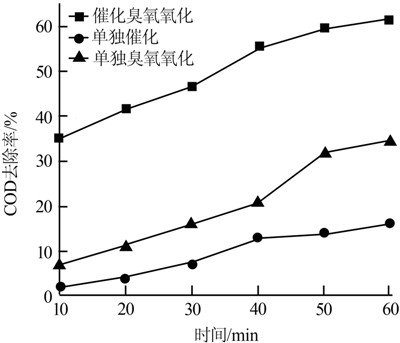

对比实验结果如图1所示。

|

|

|

图 1 不同处理方式对COD的去除效果 |

由图 1可以看出,反应1 h后,单独催化、单独臭氧氧化、催化臭氧氧化对印染废水COD的去除率分别为15%、36%、63%,催化臭氧氧化对印染废水COD的去除率最高。这是因为单独臭氧氧化具有选择性,只能氧化部分官能团;而催化臭氧氧化能产生高浓度的·OH,从而能更有效地氧化印染废水中的有机物,使得COD去除率提高。由此可见,以催化臭氧氧化处理印染废水可以得到较好的处理效果。

2.2 催化臭氧氧化单因素条件实验结果2.2.1 pH的影响

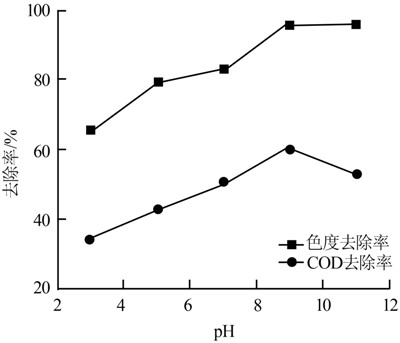

在Cu/C-Al2O3投加量为10 g/L,臭氧质量浓度为55 mg/L,反应时间为1 h的条件下,考察了pH对印染废水色度和COD去除率的影响,结果如图 2所示。

|

|

|

图 2 pH对色度和COD去除率的影响 |

由图 2可知,在pH为3~9的范围内,色度和COD去除率均随pH的升高而增加。当pH=3时,色度和COD去除率分别为65%和34%;当pH=9时,色度和COD去除率分别增加到了96%和60%。由此可见,pH为碱性能更好地促进臭氧氧化染料的能力,这跟臭氧氧化其他有机物时受pH的影响是一致的〔7〕。这是因为OH-能促进臭氧的分解和·OH 的产生,而·OH可以与有机物发生无选择性的氧化作用,从而促进了对印染废水色度和COD的去除。但当pH=11时,COD去除率呈现出下降趋势,这是因为随着碱度的进一步增加,臭氧的分解速率过快,在短时间内分解产生更多·OH,发生淬灭反应而影响了对印染废水中有机物的去除。选择pH为9。

2.2.2 催化剂投加量的影响

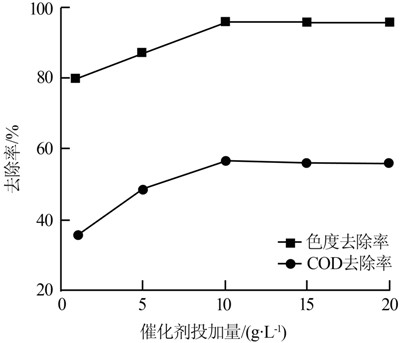

在pH=9,臭氧质量浓度为55 mg/L,反应时间为1 h的条件下,考察了Cu/C-Al2O3投加量对印染废水色度和COD去除率的影响,结果如图 3所示。

|

|

|

图 3 Cu/C-Al2O3投加量对色度和COD去除率的影响 |

由图 3可知,当Cu/C-Al2O3投加量在1~10 g/L范围内时,随着Cu/C-Al2O3投加量的增加,印染废水色度和COD去除率增加较快,当Cu/C-Al2O3投加量达到10 g/L时,色度和COD去除率分别增加到96%、57%。这可能是因为随着Cu/C-Al2O3投加量的增加,Cu/C-Al2O3催化臭氧产生了较高浓度的·OH,使色度和COD去除率增大。但当Cu/C-Al2O3投加量超过10 g/L时,色度和COD去除率的变化不明显,一方面可能是因为高浓度·OH相互淬灭而影响了去除效果,另一方面可能因为催化剂堆积密度过高,Cu/C-Al2O3不能和水中臭氧充分接触而影响了催化效果。选择Cu/C-Al2O3投加量为10 g/L。

2.2.3 O3浓度的影响

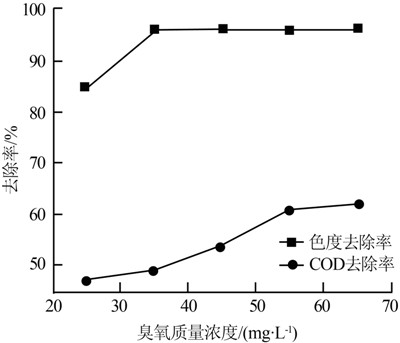

在pH=9,Cu/C-Al2O3投加量为10 g/L,反应时间为1 h的条件下,考察了臭氧浓度对印染废水色度和COD去除率的影响,结果如图4所示。

|

|

|

图 4 臭氧浓度对色度和COD去除率的影响 |

从图 4可以看出,在臭氧质量浓度为25~55 mg/L范围内,随着臭氧浓度的升高,色度和COD去除率增大。这是因为臭氧浓度越高,分解产生的·OH越多,·OH和染料分子充分接触,导致显色基团和苯环等基团断裂,染料由大分子物质被氧化为小分子物质,使得色度和COD去除率提高。当臭氧质量浓度>55 mg/L时,色度和COD去除率的变化不明显。选择臭氧质量浓度为55 mg/L。

2.2.4 反应时间的影响

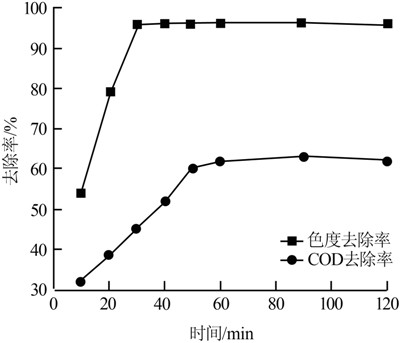

在Cu/C-Al2O3投加量为10 g/L,臭氧质量浓度为55 mg/L,pH=9的条件下,考察了反应时间对印染废水色度和COD去除率的影响,结果如图5所示。

|

|

|

图 5 反应时间对色度和COD去除率的影响 |

由图 5可以看出,在反应的前30 min,随着反应时间的增加,色度和COD去除率增加较快,当反应时间达到30 min后,随着反应时间的增加,色度去除率基本不变,但COD去除率仍有所增加。这可能是因为前30 min时间内,臭氧分解产生的·OH迅速与染料分子中的偶氮等显色基团反应,废水快速脱色,同时由于染料大分子被分解为小分子物质,废水COD下降。30 min后染料分子中的显色基团基本断裂,色度变化不明显,而小分子的降解产物继续被氧化,废水COD进一步降低。当反应时间达到60 min以后,废水中能被氧化的物质基本氧化完全,COD去除率的变化不再明显。选择60 min为最佳反应时间。

2.3 催化氧化机理推断

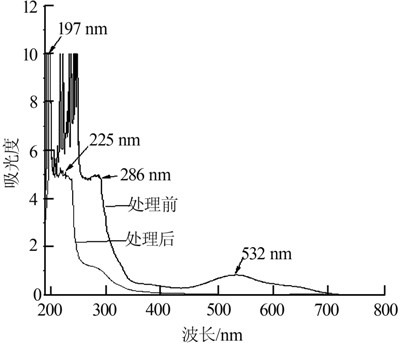

利用紫外可见分光光度计对处理前、后的印染废水进行了全波长扫描(190~900 nm),结果见图6。

|

|

|

图 6 印染废水处理前后的紫外-可见光谱 |

由图 6可知,处理前的印染废水在可见和紫外吸收区均有明显的吸收峰。其中,200~300 nm 处的吸收峰是由印染废水染料分子中的苯环、萘环或杂环不饱和体系所引起;450~650 nm 处的宽吸收峰是由偶氮基与不饱和体系共轭引起,也是印染废水产生颜色的原因。处理后的印染废水中偶氮峰消失、不饱和萘环等结构峰减弱,说明催化氧化过程破坏了偶氮基团和一部分不饱和萘环结构。由于处理后的印染废水在197 nm附近仍然有较强的吸收峰,说明印染废水中仍有部分难以降解的氧化中间产物,这一点从COD的检测分析中也得到了验证。

为了进一步研究催化氧化过程中印染废水发色物质的变化情况,对不同催化氧化时间下的印染废水进行了全波长扫描(190~900nm),发现经过10 min的催化臭氧氧化处理后,印染废水在540nm处的偶氮键吸收峰消失,这说明偶氮键和不饱和结构所形成的共轭体系很快被·OH破坏,使印染废水迅速脱色。随着催化氧化时间的延长,印染废水在225~245nm和260~290nm范围内的吸收峰逐渐降低,但在200 nm附近仍有很大的吸收峰且吸收峰强度变化不大,此结果进一步说明染料分子的基本结构被破坏,但仍残留有较多不能被完全矿化的产物。

3 结论

(1)单独催化、单独臭氧氧化、催化臭氧氧化的对比实验结果表明,Cu/C-Al2O3能够有效地催化臭氧产生·OH,提高了臭氧氧化染料分子的能力。

(2)Cu/C-Al2O3联合臭氧处理印染废水的最佳条件:pH为9,臭氧质量浓度为55 mg/L,催化剂Cu/C-Al2O3投加量为10 g/L,反应时间为60 min。